德阳向“新”记 一件定制家具从下单到安装这家中江企业最快只需3天!

发表时间:2024-07-01 19:37:19 来源:安博体育官网帕尔马足球俱乐部亚洲官方合作伙伴

四川经济网讯(记者 李洋 闫新宇 文/图)过去,定制一件家具,从家具厂接到订单开始设计生产到送货安装,至少耗时一个月。现在,整一个完整的过程最快只需要3天。如此高效、快捷的转变,背后是企业不断寻求智能化改造与数字化转型的结果。29日,“大抓落实·勇争一流”融媒体采访活动报道组走进四川亚度家具有限公司(简称“亚度家具”)实地探访。

走进亚度家具的5G智能工厂,记者看到整个工厂基本上没有生产工人。原材料的裁剪、打磨、钻孔、拼装、成型、喷涂等工序在自动化生产线上一气呵成,工厂内也没有丝毫的异味和粉尘。

“传统的家具厂还在对定制家具进行设计制图的时候,我们的数字平台已经把工艺模型建好,通过自动化生产,如果是简单一点的家具,一个上午就能生产完成,再加上运输和入户安装,耗时只需3天。”亚度家具首席技术官季雷和记者说,依靠5G 智能工厂和数字制造平台的建设,使得公司的生产自动化水平大幅度提高,人力成本降低了20%,产品交付周期缩短了至少30%。

那么,远在外地的客户定制家具,亚度家具又怎么能做到迅速上门安装呢?季雷举了个例子:“广州的客户定制一件家具,我们的数字平台早已将这件家具的生产标准、设备加工的工艺参数等共享给了广州本地的家具生产商,这便能制造出同样符合质量发展要求的产品,就近送货上门安装即可。”

“从耗时一个月,到最快只需3天”,亚度家具实现了产品设计、制造环节、供应链管理上的全面提升和飞跃。这得益于十多年来坚持走智能化改造和数字化转型的道路。

据了解,早在2017年,亚度家具就开始自主研发数字化系统。于2019年成功上线国内首个完全自主知识产权的木质家具行业工业网络站点平台。被认定为工业互联网领域的创新领航者,同时也是四川省“专精特新”企业。

在产品设计上,公司通过工业互联网云设计平台,实现前端设计和后端制造数据模型一体化协同研发。在制造环节上,通过人机料法环全要素数据分析和智能决策,使订单交付周期从35天缩短至15天,综合制造成本降低30%。从供应链管理上,公司推行基于数据的计划协同和并行决策,以智能揉单实现拉动式生产,对各环节进行齐套智能分析,优化生产资料配置。

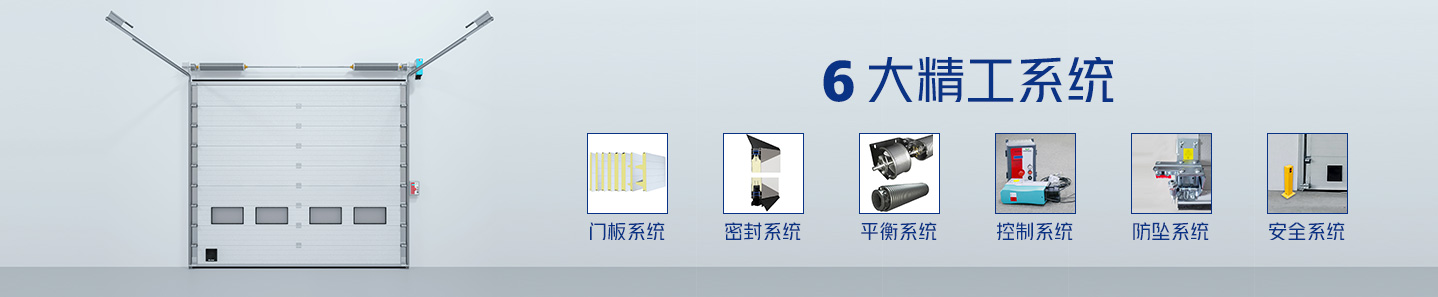

截至目前,亚度家具累计投入资金超2亿元,建设5G智慧工厂1座,引入智能产线条,搭建工业网络站点平台3个、标识解析创新应用平台1个,覆盖智能家居、智慧养老、商用办公等绿色家具产品,包含产品设计、智能排产、人机一体化智能系统、供应链协同、售后服务等80余个应用场景。

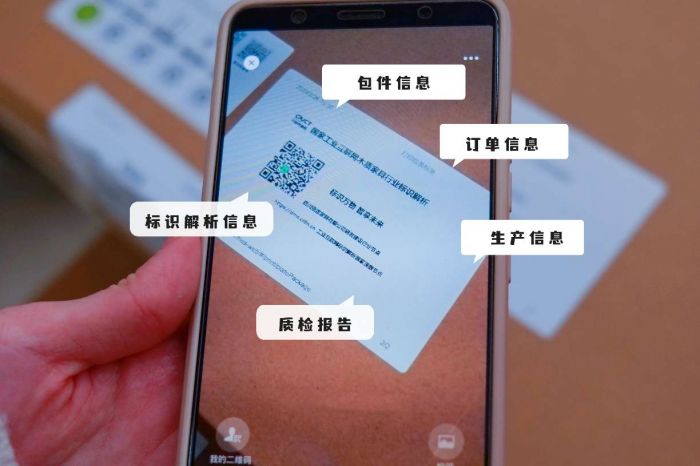

值得关注的是,亚度家具牵头承担了国家级和省级重大创新攻关项目,实施了木质家具工业互联网二级标识解析节点的建设。这实现了质量权责追溯等服务,有效保障产品质量和消费的人权益。同时,依托标识体系,积极开展家具回收利用服务,在拆装分解、回收利用、无害化处理等方面形成家具全生命周期闭环,努力打造绿色家具新模式。

“随着不断推进智改数转,我们大家都希望成为链主企业,为行业高水平发展增添动能。”季雷表示,亚度家具致力于以绿色家具为引领,打造国内外领先技术的产业生态链平台,突破核心技术难关,实现数字化营销、制造和供应链,构建数字化服务“链通”,推动产业“链网协同”,并建立绿色行业标准体系。技术赋能产品研制和经营,使绿色制造实现闭环回收,推动家具绿色智能化和经营模式创新。

据了解,近年来,亚度家具向行业上下游公司可以提供数字化转型咨询和技术上的支持,推广亚度家具在数字化转型中的成功经验和解决方案。这不仅有助于提升整个行业的信息化水平,也为亚度家具带来了新的业务增长点。

“我们曾为一家上游板材供应商提供了数字化转型解决方案。通过引入数字化库存管理系统,实现了原材料采购、库存和销售的实时监控和优化。”季雷说,经过数字化转型后,该板材供应商的库存周转率提高了20%,采购成本降低了10%,有效提升了其整体运营效率和市场竞争力。

目前,亚度家具已开展为产业链提供智能改造和数字化转型服务,在全国范围内已服务173家产业链上下游企业,实现协同供应、设计和制造三个板块的协同发展。累计家具产品国家标识解析平台的标识注册量达70亿次,标识解析量达52亿次,在全国排名第七。

最后,季雷还透露,今年八月亚度家具将完成家具制造工业互联网产业平台建设,预计带动年产值约2.6亿元。同时,公司的家具产业链数字整装平台将于2025 年12月建设完成。届时,将带来的营业产值约6.2亿元,带动产业链约56亿元。

“亚度家具作为绿色家具有突出贡献的公司,将坚持通过数字化由内到外辐射产业链,行业经营逐步实现绿色原料,绿色生产,绿色产品,打造了绿色工厂,构建了绿色产业链基地,为我省绿色家具新赛道,找出了新方向。树立起‘川派家具·绿色制造’的全国示范。”季雷说。